(上接第1版)

隋永枫说,燃烧室壁面有上千个冷却孔,确保了壁面温度能降到900摄氏度以下,达到中心热、四周相对“冷”的状态。

整个燃气轮机对外输出靠涡轮转动,涡轮也面临内部400摄氏度温差的冷却难题,“除了冷却孔,我们采用高温合金精密铸造、叶片表面涂层等多种手段,相当于把冰块放在沸水里,保证这个冰块不被融化。”

真正的核心技术换不来

更买不来,唯有自主创新

6年前,杭汽轮集团已经是全球领先的工业汽轮机研发制造生产商,但想要研发重型燃气轮机却面临巨大挑战。

重型燃气轮机的三大核心部件:压气机、燃烧室和涡轮的技术,全部被国外巨头“卡脖子”。

“当时,进口一台燃气轮机要几十亿元人民币。老外说过一句话,这个机器你们100年都做不出,只能买我们的。”

历史证明,真正的核心技术换不来,更买不来。要推动燃气轮机核心技术国产化,唯有自主创新。

“研发自主知识产权的燃气轮机,是我们科技工作者的梦想,是我们杭汽轮转型升级的战略选择,也是中国向更高端装备制造业前进的必经之路,‘卡脖子’的问题,只能我们自己解决。”

使命光荣,责任重大,前路漫漫。

2014年,燃气轮机研发项目启动时,仅有18人。

“这十几年,我们把一个个硕士、博士招进来,建立起一支近百人的高学历、跨学科、自主培养的核心研发团队。”隋永枫透露,现在研发团队的专业,几乎囊括了所有的理工学科,比如:气体动力学、金属工艺学、控制学、机械设计、精密铸造、特种加工等。

“我跟团队说,做这件事,精诚团结不一定成功。但如果不全力以赴,肯定不会成功。每一个人都要认真负责,所有知识不能藏着、掖着,要充分地沟通交流。否则,投入的十几个亿就打了水漂。”

尊重科学,脚踏实地

三大部件试验一次成功

2018年,确定总体技术路线,正式开展自主燃机型号研发工作。

2020年,完成涡轮全部试验。

2023年5月,完成燃烧室(天然气)全温全压试验。

2023年9月,完成压气机整机试验。

……

隋永枫自豪地说,燃气轮机三大部件的试验,没有一次失败,都是一次成功。

“为了验证压气机的部件,我们做了一台压气机,成本就花了几千万元。但直到试验前的那一刻,谁都不知道能不能达到设计要求。”

被问到一次成功的秘诀是什么时,隋永枫回答:尊重科学规律,一步一步脚踏实地,按部就班地去做。

一台燃气轮机涉及上万个零部件,精度要求极为苛刻,市场上没有现成产品。“一个弹簧,一个螺帽,我们都走遍大江南北,直到寻找到符合要求的生产厂家。与其说我们制造了一台燃气轮机,不如说带动了整个产业链向高端发展。除了这台HGT51F,我们今后还可以制造更多不同型号、不同性能的燃气轮机,让它变成名副其实会下金蛋的机器。”

第一台HGT51F重型燃气轮机,已经有了买家。明年6月,杭汽轮将交付首台商机,用于连云港徐圩新区建设自研燃机示范电站项目,年底并网发电,预计联合循环一年发电量6亿多度,可满足一个中等县城一年的用电。

是理想主义

也是长期主义的胜利

一家地方国企研制出了通常央企才能做到的“国之重器”,这被看作长期主义在杭汽轮的胜利。

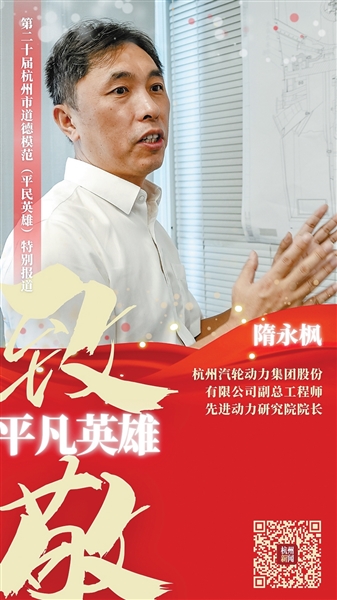

2006年,师从力学界泰斗钟万勰院士的隋永枫,即将从大连理工大学转子动力学专业博士毕业。那年春天,他来杭州访亲旅游,对这个城市印象不错,就在网上投了一份简历。

“当时杭汽轮的人力资源处处长,天天给我打电话。后来对方说,董事长要见你,能不能来一趟杭州,我们聊聊。”

此时,国内不少著名高校和外企也发来入职邀请。“我和导师说,我还是想去企业里边走一遭,内心更愿意去做实事,做工业。”最后,他选择了杭汽轮集团,成为集团引进的第一个博士。

隋永枫迅速成长为杭汽轮集团科技研发的领军人物,多次勇挑重担,负责重大项目和重点产品核心部件的设计任务,首次建立了我国工业汽轮机长扭叶片设计优化体系,研发出6个系列共25套长扭叶片,应用于我国首台自主150万吨乙烯驱动裂解压缩机气用汽轮机、首台自主1000MW电站全容量给水泵工业汽轮机等,大幅降低了同类产品价格,逼迫进口产品降价“应战”。

此后,隋永枫获国家有突出贡献中青年专家、浙江省科技进步奖一等奖等荣誉。

“以前我和厂里的老先生说,我希望通过努力,当我们跟海外企业同台竞争时,不仅不向他们低头,还能获得他们的尊重。在工业汽轮机领域,我们已经实现了这个目标。燃气轮机现在还差一点点,希望有朝一日也能跟西门子、通用电气这些巨头平起平坐。”

放眼国产燃气轮机的未来,骨子里有些理想主义的隋永枫满腔豪情:“我们已经做到世界主流F级,后面还有更高的级别。从0到1的突破很难,但是从1到10的增长,我相信只要有这个战略定力,用五到十年时间肯定能超越对手。”